电站锅炉风烟系统节能技术研究

摘要:紧密结合目前我国电站锅炉风烟系统运行中存在的问题,以理论分析与实践相结合的方法,从降低锅炉风烟系统运行参数及提高风机实际运行效率两个方面,提出了一系列降低电站锅炉风机能耗的技术和措施。内容涉及风烟管道设计方法的改进、选择与风烟系统相匹配风机的方法等,且不仅从风烟系统设备本身,还从电厂实际运行控制方面提出了节能实施措施。

关键词:锅炉风烟系统;电站锅炉风机;节能技术;漏风;阻力;运行控制;管网阻力;锅炉效率;运行工况

中图分类号:TH43 文献标志码:A

Energy-saving Technique of Air and Flue System for Power Plant Boiler

Abstract:Combining closely with the problems existed in the operating of air and flue system for power plant boiler at present in China, a series of techniques and measures of reducing the energy consumption of boiler fan used in power plant is pointed out from the aspects of reducing operating parameters of air and flue system and improving the actual operating efficiency of fan based on the method of combining theory analysis and practice. It covers improving design method of air and flue pipe and fan selecting method of matching it with air and flue system and. The energy-saving implementing measures are pointed out not only from air and flue system itself, but also from the aspect of actual operating control in power plant.

Key words:air and flue system for boiler; boiler fan for power plant; energy-saving technique; air leakage; resistance; operating control; resistance of pipe system; boiler efficiency; operating condition

0 引言

电站锅炉风烟系统是指供给锅炉燃料燃烧所需空气及将燃烧产物(烟气)经各换热器和污染物处理装置后由烟囱排入大气的管路系统。它一般由风机、吸风口、格栅、扩散器、过滤器、消声器、加热和冷却装置(如暖风器、空气预热器、锅炉各换热面)、燃烧器及脱硝、除尘、脱硫等空气污染物控制装置,以及流量测量元件、冷热风道、烟道、煤粉管道、烟囱及各种风门、混合器、管网等有关配件组成。空气、烟气和风粉混合物的流动由相应的风机供给能量,所以,锅炉风烟系统消耗的总能量即系统中各风机消耗的能量之和,风烟系统的节能表现在风机能耗的降低。电站锅炉风机既是电站锅炉风烟系统的组成成员,又是提供空气、烟气流过风烟系统,保证锅炉燃料燃烧及燃烧产物(烟气)经污染物处理后排入大气所需能量的机器。其消耗的能量主要取决于风烟系统的运行参数(流量和阻力),其次才是风机本身运行效率的高低。因此,电站锅炉风机的节能实际上应为电站锅炉风烟系统的节能。

电站锅炉风烟系统中的风机主要有:送风机、引风机、一次风机、排粉风机、脱硫增压风机和正压直吹式制粉系统中的密封风机等,它们所消耗的电量占机组发电量的2%左右[1]。因此降低这些风机的电耗是各发电企业节能降耗,提高经济效益的重要途径。

上述风机属通风机范畴,其消耗的功率由下式计算。

P=qpkp/ηfηdηb (1)

式中:P为风机消耗功率,kW;q为风机流量, m3/s;p为风机压力,kPa;kp为压缩修正系数;ηf为风机轴效率;ηd为原动机效率;ηb为变速系统效率。

由上式可见,风机耗功主要取决于风机的流量、压力(全压升)和风机、原动机(电动机或其它提供风机动力的机械如汽轮机)及变速设备(若有,如变频器、液力耦合器)的运行效率。风机的流量和压力取决于锅炉风、烟系统的需要,风机、原动机及变速设备的运行效率则取决于设备本身的设计效率和工作时的负荷系数。因此,要降低锅炉风机的能耗,有两个主要途径:一是在保证锅炉燃烧需要的前提下,尽可能地降低风烟系统运行的流量和系统阻力;二是选择与锅炉风烟系统相匹配的风机及调节装置,提高风机的实际运行效率。本文将从这两方面讨论电站锅炉风烟系统的节能技术。

1 降低风烟系统的实际运行参数

电站锅炉风烟系统实际运行参数由流量和阻力两部分组成。流量是锅炉燃料燃烧所必需的空气量和燃烧生成的烟气量以及漏入或漏出风烟系统的无组织气体即漏风量组成;系统的总阻力由风、烟量流过风烟系统必须克服的正常总阻力和各种原因造成的不必要的阻力损失构成。风烟系统消耗的能量为流量与阻力的乘积,由风机提供。因此,尽量减少漏风量和降低系统阻力是风烟系统节能,即锅炉风机节能的一个重要途径。

1.1 控制风烟系统漏风量

锅炉风烟系统的漏风量主要包括空气预热器的漏风量,炉底、炉顶漏风量,制粉系统特别是钢球磨中间储仓式制粉系统的漏风量,风烟管道漏风量(包括各种密封不严的孔洞和人孔门及膨胀节等)及隔断风门不严的漏风量(如热风再循环门、磨煤机冷、热风门和出口隔离门等)。

运行中应注意监视和分析这些漏风点的漏风变化情况,如空气预热器进、出口氧量变化情况;热风再循环停运期间,风机进口热风引入口前后温度的变化、流量监视仪表的流量变化、相应风机开度和电流的变化等。还要定期和不定期的对风烟系统的漏风进行检测,及时采取措施将超标的漏风处理到正常值。

空气预热器的漏风是风烟系统的主要漏风点,其漏风率应控制在8%以下,正常值应在6%以下,超过正常值应查找原因及时治理,如吹灰器有效投入情况,暖风器或热风再循环投入情况等。当漏风率超过8%,则应通过检修调整密封间隙或改进密封结构来处理。

隔断风门如热风再循环门、制粉系统冷风门、一次风机出口门等尽可能采用闸板门,以免关断期间漏风。

另外锅炉运行中过大的过剩空气系数(烟气中氧气含量过高)也是造成风机流量和能耗增加的主要原因之一,不同煤种和负荷应有不同的过剩空气系数。因此应通过试验确定出不同煤种和不同负荷下的****运行氧量,输入自动控制系统,以便运行人员监视和控制。

1.2 控制风烟系统的阻力及变化

风烟系统不必要的系统阻力包括:管道布置不当造成局部阻力过大,系统内各设备特别是暖风器、空气预热器、消声器、脱硫系统GGH、除雾器等,因种种原因阻塞而造成的阻力过分增加,各种风门开度过小造成的节流损失等。

1.2.1 合理设计风烟管道系统[2-4]

风烟管道系统的设计关系到风机的性能和系统的阻力大小。合理设计风烟管道的原则,一是要保证风机进、出口流场均匀,确保风机性能不会因“系统效应”受到明显影响;二是要尽可能地降低系统的流动阻力,特别要避免因管道布置不当造成局部阻力过大。

1.2.1.1 优化布置风烟管道降低风机能耗

1) 尽量减少弯头和异形件

风烟管道总阻力中,局部阻力比例远远大于沿程阻力,尤其是大断面的烟、风道。因此在布置中,减少一个弯头或者一个高阻力系数的异形件,将会对总体阻力有明显的改善。例如:采用三维设计手段,根据设备接口位置,选用平面或者空间倾斜走向代替以往横平竖直的管道走向,就可以减少弯头的数量。

风烟管道两端的设备接口数量不同时,如预热器出口到除尘器、除尘器出口到引风机,在管道布置中考虑好流量分配,避免采用联箱或者大风箱结构(先汇流再分流),就可减少一次局部阻力损失。

在管道两端设备接口尺寸不同时,管道断面按照其中一端设备的尺寸进行设计,避免两端各做一个变径部件,则可减少一个变径管,从而减少一次局部阻力损失。

2) 管道尽量简短

在沿程阻力占有较大份额的管道中,借助三维设计手段,管道按照空间最短连接方式进行设计,使管道布置简短,这不仅能降低管道的总阻力,还可以节省材料。

3) 考虑连续异形件的相互影响

试验和计算表明,两个异形件连接在一起,如果中间没有足够的直段满足流体重新均匀混合,可能使总阻力大于两个零件各自阻力之和。应借助数值模拟技术,尽量避免此种情况的发生或减小总阻力。

4) 流场数值摸拟计算表明,在布置和降阻力方面,有时采用圆形管道优于矩形管道。

例如,某电厂空气预热器出口至除尘器进口烟道的优化模拟结果。图1为一侧(两侧对称布置)烟道布置示意图。

图1 原烟道结构图

由图1可见,该烟道布置不合理,弯头较多,自投运以来造成系统阻力大;烟气在烟道中受到离心力的强烈作用,导致烟气向一侧偏斜,两侧烟气流量分配不均,烟道磨损严重。

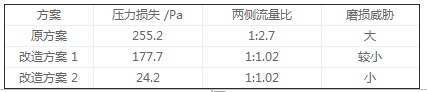

图2和图3为两个改造方案,图2保持矩形截面,图3为圆形截面。表1为流场值分析结果对比。

图2 改造方案1图

图3 改造方案2图

从表1可以看出,经过改造能够解决流量分配不均的问题。改造方案2(圆管)优于方案1(矩形管),阻力降低231Pa,达到了降低风机电耗的同时减轻烟道磨损的目的。

1.2.1.2 风烟管道零部件的优化

通过风烟管道零部件的优化设计,可有效降低其阻力,从而降低风烟系统总阻力。

1) 弯头

在设计中尽量采用缓转弯头,即转弯半径与管道断面尺寸比值R/D控制在1~3之间最合适。矩形管道中没有圆弧过渡的直角弯头,相当于转弯半径与管道断面尺寸R/D比值为0,其局部阻力系数****,因此应尽可能不用。

在一些布置条件受限的厂房(如锅炉钢架内),有时不得不布置直角弯头,宜采用切去外缘直角,变成“切角弯头”,可以在一定程度上降低阻力。

矩形弯头的断面高宽比也会造成阻力增加,高窄截面或者正方形截面阻力较小,要降低扁宽截面的流动阻力,可以在内设置导流板,使导流板之间的每个流道接近正方形。另外一些急转弯头也可以设置导流叶片,把一个大断面弯头分割成小断面,在一定程度上可以减少涡流损失而降低流动阻力。

2) 变径管

断面缓慢变形的变径管阻力小于急变或者突变的零件,因此在设计上,变径管的截面变化率要尽量低。

当空间限制而不得不采用急变截面的零件时,可采用面积等分或者角度等分的方式设置内部导流板降低阻力。变径较为复杂的零件,应借助数值模型分析,设计出较好的导流方式。

3) 分流管

降低分流管的措施基本还是设置导流隔板,尽量减少母管中的死区,降低涡流损失。分流支管较多的时候,还要考虑流量分配均衡问题,采取不等分截面方式。

4) 汇流管

介质在汇流管内的流动方向与分流管相反,其结构常与分流管相似,但汇流管除了要消除母管的涡流区以外,还要考虑避免汇流气流对冲或者流速相差很大的直流直接混合。

5) 异形件

受空间限制,有时候一个零件同时具有两种或者更多功能,这类零部件称为异形件。异形件因其内部流动工况复杂,为降低阻力,需要借助数值模拟手段来分析。

目前轴流式送、引风机的出口往往接有非常短的圆方节和扩压异形件,阻力损失和气流压力脉动较大。如无场地延长出口管段长度,建议适当提高出口管道内流速,以降低该异形件阻力。

6) 降低内部支撑件阻力

大截面烟风道的内部支撑件设计,应尽量降低内在支撑件对流动的影响,如四壁支撑杆在管道中心的联结板,以往设计是将其板面面对(垂直于)介质流动方向,造成阻塞和板后形成涡流区,建议改为板面与流动方向平行的设计,以降低其造成的流动阻力。如果结构允许,可以只设置外加强筋而不设内支撑。

1.2.2 控制风烟系统的阻力变化

1.2.2.1 控制风烟系统中各设备的阻力在正常范围内[1,5]

运行中应注意监视风烟系统内各设备的阻力变化情况,特别是消声器、暖风器、空气预热器、除尘器、脱硫系统中的GGH和除雾器,以及烟气换热器等设备的阻力变化情况。控制它们的阻力不至过份增长。例如:

消声器的阻力一般在200Pa左右,若大于300Pa,则应进行检查;

暖风器的阻力一般在300Pa左右,若大于500Pa,则应进行吹灰控制,大于800Pa,则最好进行停运处理;

空气预热器的烟气阻力一般在1 000Pa左右,若大于1 300Pa,则应加强吹灰控制,若大于1 500Pa而在运行中又无法降低时,则应在有停炉的机会时进行彻底清洗;

电气除尘器的正常阻力在300Pa以下;

电袋除尘器的正常阻力应控制在1 200Pa以下;

布袋除尘器的正常阻力应控制在1 500Pa以下;

GGH(湿法脱硫系统的烟气换热器) 的正常总阻力应控制在1 050Pa以下,若大于1 500Pa而在线水冲洗也不能控制阻力增长,则应停运处理;

除雾器(脱硫系统用)的正常阻力应控制在200Pa以下;

布置在除尘器之后的烟气换热器(亦称低温省煤器) 的正常阻力应控制在400Pa以内,若大于600Pa,则应采取措施予以清灰处理。

1.2.2.2 重视降低各种风门的节流损失

在满足锅炉正常运行条件下,尽可能加大系统中各种风门的开度,减小风门的节流损失。

1.2.2.3 用先进技术改造或更换阻力过大的设备

对于阻力过大的设备可采用先进技术进行改造,或更换成新设备。如暖风器的阻力过大,可采用可旋转式暖风器。在暖风器的停用时期内,通过工作面的90°旋转,阻力可降到30Pa以内,达到节能的目的。另外,暖风器还可采用稀疏管束并提高空气流速解决运行期间堵灰、堵杂物的问题;脱硫系统的烟气换热器(GGH)可选用大波纹板、大直径、低高度换热元件来减少其堵塞;改善预热器和GGH的吹灰器的吹灰方式缓解积灰;更换部分堵塞严重的预热器换热元件等。

2 正确选择风机,降低风机能耗

风机选型主要考虑锅炉风机与风(烟)系统相匹配,一是必须全面准确地提供风机选型设计所需的原始数据和各工况参数;二是合理确定风机的型式和大小[2] 。

要合理确定风机选型的设计参数,必须提供正确完整的原始数据,并合理选择风量和风压裕量。业主单位必须深入了解锅炉和辅助设备制造厂提供的参数是否留有裕量及其大小(特别是空气预热器一、二次风的漏风率,制粉系统的出力及阻力);设计院的管道设计是否合理,风(烟)量及阻力计算时是否已留有裕量,防止裕量层层加码,造成风机选型过大。

2.1 风机选型的原始数据

2.1.1 当地大气条件

1) 大气压力;

2) 干、湿空气温度;

3) 空气相对湿度;

4) 湿空气标准密度。

2.1.2 锅炉热力计算和空气动力计算结果(包括各典型工况)

2.1.3 锅炉各典型工况下的风机参数

各典型工况至少包括:

1) 选型工况(TB);

2) BMCR工况;

3) BRL(老THA)工况;

4) 50%BMCR工况;

5) 不投油最低稳燃工况;

6) 锅炉点火启动工况。

各典型工况下的风机参数包括:

1) 风(烟)量;

2) 风(烟)系统总阻力(即风机压力,以往称全压);

3) 风机进口侧系统总阻力(即风机进口全压);

4) 介质温度;

5) 介质标准密度(空气介质为当地湿空气标准密度;烟气介质为风机进口湿烟气标准密度)。

2.1.4 机组在不同负荷下年运行小时数

2.2 合理选取风量和风压裕量

2.2.1 基本风烟量

一次风机、二次风机和引风机的基本风量按国标GB 50660-2011《大中型火力发电厂设计规范》确定[6] 。

2.2.2 风量、风压裕量

一次风机:风量裕量宜选取20%~25%,另加温度裕量,温度裕量可按“夏季通风室外计算温度”确定;压力裕量宜选取20% ,CFB锅炉可提高到25%。

送风机:当采用三分仓或管箱式空气预热器时,风量裕量宜选取5%~10%,另加温度裕量,温度裕量可按“夏季通风室外计算温度”确定;压力裕量宜选取10%~20%。

引风机:烟气量裕量宜选取10%,另加15℃的温度裕量;风机压力裕量宜选取20%。当引风机与脱硫系统的增压风机合并时,由于压力高,风机压力裕量宜选取15%。

2.3 合理选择风机的型式和型号大小

2.3.1 按比转速选择风机型式

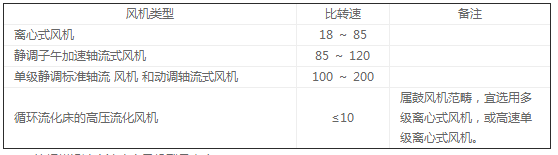

首先按TB工况参数计算出所需风机的比转速,然后选取比转速最接近的风机型式。不同类型风机比转速参考范围见表2。

表2 不同类型风机比转速参考范围

2.3.2 按相似设计方法确定风机型号大小

风机型式确定后,即可按相似设计方法确定风机型号大小,再将各工况参数(换算到所要选择的风机特性曲线相同的状态)标到所选的风机性能特性曲线图上 (参见图4)。观察所要选的风机是否能够满足安全稳定运行的需要,即阻力线要完全落在风机稳定区域内且失速裕度足够。

图4 某电厂引风机选型曲线图

在满足安全运行需要后,再按机组不同负荷下的参数查出风机效率,根据各负荷下的运转时间计算出耗电量并进行比较,选择年耗电量最小的风机型号。但在确定风机型式(离心、动调轴流、静调轴流)时,还要考虑风机设备费、年维护费、基础费、占地大小及运行可靠性等进行技术经济比较后再最终确定。

2.4 选取适合的风机转速

一般情况下,一次风机宜选用4级电机( 1 485r/min);送风机宜选用4级或6级电机( 1 485r/min或980r/min);引风机的转速宜选用6级以下电机(即最高990r/min)。

2.5 关于风机型式与调节方式的优化选取

风机型式与调节方式的选取原则是:在满足安全可靠的条件下,选取长期运行的经济性最好的,用技术经济比较方法与相关标准进行计算评定。

一次风机:300MW级机组可选用双级动叶调节轴流式风机或离心式风机加变转速调节装置;300MW以上容量机组宜选用单级或双级动叶调节轴流式风机。

送风机:300MW级及以上的机组宜选用动叶调节轴流式风机。

引风机和脱硫增压风机:300MW级及以上的机组宜选用动叶调节轴流式风机,对于灰份大或负荷系数高的机组亦可选用静叶调节轴流式风机。若选用变转速调节,也可选用静叶调节轴流式风机或离心式风机。

循环流化床(CFB)锅炉的高压流化风机、湿法脱硫系统的氧化风机属鼓风机范畴,流量小的可选用罗茨鼓风机,其余宜选用多级离心式鼓风机,优先选用高速单级离心式鼓风机。

选用离心式和静叶调节轴流式风机时,可选配双速电机进行变级变速调节。

对于600MW级及以上大型机组,若采用引、增压风机合一,经过技术经济可行性论证合理时,可采用静叶调节轴流式风机小汽轮机拖动,实现转速调节[7] 。

风机运行台数调节,如大型锅炉(300MW级及以上容量)引风机,若场地布置许可,每炉也可配置3~4台风机。运行时视负荷需要,通过投运不同台数进行初步调节。

3 改造低效运行的风机与不合理的管道布置

对于已投运的机组,当机组满负荷时,风机(包括送、引、一次及增压风机)耗电率超过2%,风机运行效率低于80%,则应查明原因。通常需要进行风机热态性能试验,且试验工况至少需高、中、低三个负荷工况,并测出系统阻力线。同时评价风机与管网系统的匹配情况和风机进、出口管道布置的合理性,确定合理的风机设计参数及风机改造的同时有无必要改造系统中的其它设备和管道。主要改造方法有:

1) 改造不合理的管道布置和阻力超常规的设备(参见1.2)。

2) 通过改变电动机级对数,降低风机转速,以适应实际系统阻力。

3) 对于离心式风机和静叶调节轴流式风机,可将电机改成双速电机,以提高低负荷时风机运行效率,降低厂用电率。

4) 根据试验确定风机改造合理的设计参数,经选型计算对风机进行局部改造或全面改造。

a.离心式风机局部改造主要有:仅更换叶轮(含切割和加长叶片);更换叶轮和集流器;更换叶轮、集流器和机壳舌部;更换叶轮、集流器和机壳;更换叶轮、集流器、机壳和调节门等。局部改造至少可保持传动组和基础不动,减少改造工作量,降低成本。

b.静叶调节轴流式风机的局部改造主要有:改变叶轮叶片数量、安装角;更换成不同直径的新叶轮和后导叶,同时更换叶轮进口集流器和更换扩压器前部。

c.动叶调节轴流式风机局部改造有:改变叶轮叶片的叶型、宽度、叶片数量(如半叶片数)、安装角;增加前导叶;更换成不同直径不同轮毂比的新叶轮和后导叶,同时更换叶轮进口集流器和局部更换扩压器前部。对于双级动叶调节轴流式风机,两级叶轮还可采用不同叶型和叶片数。

5) 对于风机出力过大,调节门处于小开度运行的离心式风机和静叶调节轴流式风机,若将风机性能曲线改成转速调节的性能曲线后,系统阻力线能落在其高效率区域内,运行效率可显著提高,在5年内可回收变频器改造费用时,可将风机电机改为变频调节。否则,宜首先改造风机。

6) 对于同时配有引风机和脱硫增压风机的锅炉,如其中一种或两种风机的运行效率低,且引风机及其电动机出力裕量较大,有可能直接或通过局部改造后停运增压风机的,经技术经济性论证后,可拆除增压风机以减小烟气系统阻力,同时提高合一后的风机运行效率,降低风机电耗[8] 。

经技术经济可行性论证,还可增建增压风机旁路烟道,在低负荷时可停运增压风机,利用引风机剩余压力克服脱硫系统阻力,达到降低风机能耗的作用。

4 其它运行控制,节约风机耗电

1) 优化燃烧调整,按合理的过剩空气系数和一次风率运行(因过大的过剩空气系数和过大的一次风量将增加风机耗电)。

2) 在机组启停和长期低负荷运行时,可采用单风机运行,但需经试验确定单风机耗电率比双风机耗电率低。

3) 采用变速调节的风机,宜在变速调节和风机进口调节门间进行优化配合试验,找出最节电的优化调整操作方式。

4) 对引风机和脱硫增压风机进行优化配合试验,寻求两风机总耗电最小的调整操作方式,特别是机组在低负荷时可否停运一台甚至停运两台增压风机以达到节电的目的。

参 考 文 献

[1] 西安热工研究院. 发电企业节能降耗技术[M]. 北京.中国电力出版社.2010.

[2] 李江波,贾绍广.600MW空冷机组锅炉烟风道优化设计分析[J]. 河北电力技术,2010(5) :7-9.

[3] 王观华.国内首台自主型300MWCFB锅炉烟风道布置优化设计[J]. 机电信息,2010(18) :217-218.

[4] 华能国际电力股份有限公司.电站锅炉烟风煤粉管道设计优化与风机节能研究(报告)[R].2011.

[5] 刘家钰. 开发新的电站风机应对节能减排新要求[J]. 风机技术,2012(3) :67-70.

[6] GB 50660-2011. 大中型火力发电厂设计规范[S].

[7] 马晓珑,刘超.超超临界1000MW机组采用汽轮机驱动引风机的可行性[J]. 热力发电,2010(8) :57-60.

[8] 刘家钰,王宝华,岳佳全,等.1000MW机组引风机与增压风机合并改造研究[J]. 热力发电,2010(8) :45-50.

上一篇:暂无

下一篇:发电厂锅炉引风机节能改造

在线客服

在线客服